LA FONDERIA

UN IMPEGNO ORIENTATO ALLA QUALITÀ TOTALE

La Fonderia di Acciaio SAFAS è disposta su un’area di 120.000 mq di cui 60.000 coperti. È dotata di forni elettrici ad arco e ad induzione e di affinatori AOD. L’esperienza consente di produrre getti fusi di elevata qualità in ogni tipo di acciaio speciale, per soddisfare tutte le esigenze. La capacità dell’acciaieria permette di produrre fino a 75 tons di acciaio liquido completamente affinato in convertitore AOD, per la produzione di getti di getti con peso di spedizione fino a 32 tons.

Le caratteristiche dei getti fusi sono:

– Peso massimo 40 ton

– Dimensione massime 700 x 500 x 450 cm

– Grezzi, sgrossati o finiti

– Fusioni in tutte le tipologie di acciaio

IL PROCESSO DI AFFINAZIONE AOD

Il processo produttivo dell’acciaieria inizia dal prelievo selettivo, dal parco rottami di ferro, della materia prima che viene successivamente caricata nei forni per la fusione. L’acciaio fuso viene trasferito poi all’affinazione dove si effettuano operazioni metallurgiche mirate, dall’eliminazione di impurità non metalliche all’aggiunta di piccole percentuali di ferro leghe secondo l’analisi chimica prevista dal tipo di acciaio in produzione.

Per questa operazione Safas impiega, da oltre 30 anni, due affinatori fuoriforno a tecnologia Union Carbide (AOD) dotati di impianto semiautomatizzato di carico delle ferroleghe, per tutta la produzione di acciaio liquido proveniente dai forni ad arco e a induzione. I vantaggi di questa tecnologia, apprezzata da prestigiosi

utilizzatori finali come BP, Statoil, Norsok, NACE e CTI (Castings Technology International) per il suo valore e importanza, sono:

Uniformità di composizione chimica su tutta la colata Decarburazione degli acciai per un migliore controllo del grado L Desolforazione fino a bassi livelli di zolfo Rimozione o aggiunta dell’azoto al bagno liquido senza bisogno di usare ferro-cromo azotato Riduzione dei valori di inclusioni non metalliche e altri elementi contaminanti come il bismuto e l’arsenico.

IL PROCESSO DI FORMATURA

La formatura, l’attività di approntamento della forma entro cui viene colato il metallo, avviene in modalità sabbia-resina. Questo processo garantisce assoluta flessibilità nell’allestimento, rispetto delle specifiche dimensionali e un’ottima qualità superficiale nel getto.

IMPIANTO DI RIGENERAZIONE SABBIE

SAFAS è dotata di un moderno impianto di rigenerazione delle sabbie esauste provenienti dalla fonderia. Questo riduce sensibilmente lo sfruttamento delle risorse naturali e contribuisce a costruire un sistema chiuso per minimizzare l’impatto ambientale delle proprie attività.

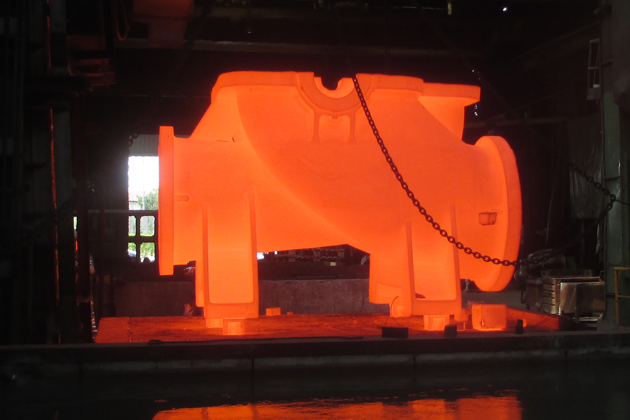

I TRATTAMENTI TERMICI

Tutti i getti prodotti in SAFAS vengono sottoposti a trattamento termico per conferire maggiori proprietà meccaniche, eliminare microfratture e deformazioni del getto dovute a tensioni superficiali subite nella fase di raffreddamento dell’acciaio colato in forma. Un passaggio fondamentale per garantire un getto di qualità superiore da inviare alle lavorazioni meccaniche di sgrossatura e finitura.

Otto forni gestiti elettronicamente garantiscono il massimo grado di controllo; ogni trattamento termico più essere realizzato anche in atmosfera controllata. Massime dimensioni dei forni: 700 x 450 x 350 cm. Due vasche consentono di realizzare trattamenti termici di tempra in acqua e olio. Massima capacità vasche: 700 mc.

Safas esegue diverse operazioni di trattamento termico:

– Ricottura

– Normalizzazione

– Distensione

– Tempra in aria forzata, acqua o olio

– Rinvenimento

– Bonifica

IL BUNKER RADIOLOGICO

SAFAS dispone di un bunker per indagine radiografica / gammagrafica dove viene verificata l’intero volume del getto, rilevata la sua integrità e gli eventuali difetti da valutare successivamente secondo gli standard di accettabilità indicati dalla normativa presa in esame. La scelta di utilizzo di sorgenti a raggi x (indagine radiografica) o gamma (indagine gammagrafica) dipende dallo spessore del materiale da esaminare e dalla qualità del risultato richiesta.

Controllo radiografico:

raggi X con apparecchiature Seifert 200Kv e in bunker radiografico con acceleratore lineare Linatron M9A Dual Energy da 9÷5 Mev;

Controllo gammagrafico

raggi gamma con 2 sorgenti IR 196 e 1 sorgente Co 60.